LA FASE DE PRODUCCIÓN

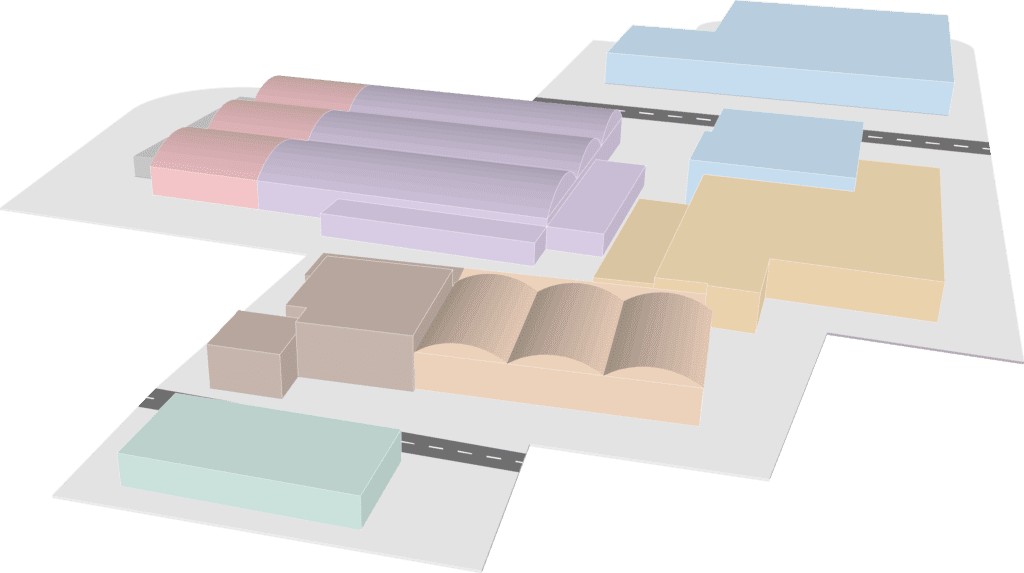

Nuestra sede principal, en la que también se encuentra el principal centro de producción, está situada en el centro de Italia, en la región de Las Marcas, región famosa por su tradición manufacturera en el sector de la confección y los complementos, pero también, en el norte de la región, por el mecanizado industrial del mueble y la madera. Nuestro centro de producción tiene una superficie total de aproximadamente 18.900 metros cuadrados repartidos en cinco áreas principales, que representan el proceso de producción: las dos áreas de carpintería, donde se llevan a cabo los primeros trabajos en el panel semiacabado, la sección de ingeniería mecánica, donde se mecanizan todos los componentes metálicos del mueble, la zona de montaje, dedicada a los elementos que se envían ya montados y, por último, la sección de empaquetado y envío.

Área de oficinas

El proceso de fabricación de los elementos

empieza mucho antes de trabajar los

materiales con las máquinas: ya en la fase

de la elaboración del presupuesto, los

departamentos Técnico y Comercial de las

áreas Minorista y de la Hotelería diseñan

los elementos con el objetivo de optimizar

la posterior fase de producción. En una

segunda fase, cuando la oportunidad se

convierte en un pedido, el área llamada

«Operation», que engloba a los

departamentos Técnico, Ejecutivo,

Pedidos, Listas de materiales y Programación

de la producción, elabora, hasta el más

mínimo detalle, los diseños y toda la información

necesaria para el proceso de producción.

Carpintería

5.500 MQ - Línea de corte, escuadrado y canteado

La fabricación de los elementos, en nuestras

plantas de producción, empieza con la recogida

, manual o mediante máquinas, del panel

«semiacabado». En la primera fase, el

producto semiacabado se corta y se perfila

en las medidas y formas adecuadas, después

se cantea (es decir, se aplica un canto de plástico

o madera) y, por último, se almacena. De esta forma,

los elementos están preparados, escuadrados

y perfilados a su medida final y correcta, para

pasar a la siguiente fase.

Carpintería

5.500 MQ - Centros de mecanizado

En esta fase los elementos, previamente preparados

por la línea de corte, escuadrado y canteado,

se recogen y perforan en función de las

características específicas finales que debe

tener el elemento (orificios para bisagras, huecos o cortes)

. En esta fase también se realiza el canteado de

los elementos que tienen formas curvas y perfiladas.

Ingeniería mecánica

4000 MQ - Ingeniería mecánica

El mecanizado de los componentes metálicos

se realiza en un espacio específicamente

dedicado para ello de 9.000 m2. En esta

fase se mecanizan los elementos de chapa,

perfiles de aluminio y acero inoxidable que,

en una fase posterior, se ensamblan con los

componentes de madera previamente trabajados

en la carpintería, y por último, se empaquetan y envían.

Montaje

4200 MQ

Esta fase está dedicada únicamente a los elementos

que se envían ya montados. El montaje se puede

realizar de dos formas: en el caso de elementos con

formas y medidas que lo permitan (por ejemplo,

estructuras y elementos suspendidos de cocina),

el montaje se realiza con una máquina llamada

«Línea de prensa». Todos los elementos que,

por su tamaño o forma, no se pueden montar

con una máquina (por ejemplo, la línea de cajas

de un supermercado o la habitación piloto

de un hotel), cuatro operadores se

encargan de su montaje manual.

Empaquetado

5.200 MQ

En esta fase, los artículos se dividen, en función

de los códigos de barras, por tamaño y tipo de artículo.

Posteriormente se empaquetan, etiquetan

y descargan en el correspondiente

«puerto de carga» (zona donde los camiones

cargan la mercancía para continuar con el transporte).

Las máquinas que forman la línea de empaquetado

funcionan con paquetes iguales o inferiores

a L100xP220xH45cm, los paquetes de mayor

tamaño los empaquetan manualmente los operadores.

Envío

5.200 MQ

A través de los terminales, todos los códigos

de barras, presentes en la etiqueta de los palés,

se controlan en cuanto a sus medidas y se pesan.

A continuación, los palés se cargan y envían.

A partir de este momento, empieza el proceso de

envío desde nuestra empresa hasta el cliente.

Todo el material cargado se puede rastrear gracias

al trabajo realizado previamente. El cliente recibe

la mercancía dividida en palés, con una lista de

todos los elementos que contiene cada palé.

kilómetros de perfil de aluminio utilizados en un año.

kilómetros de tubo utilizados en un año.

de chapa utilizadas en un año.

de canto utilizados en un año.

de panel trabajados en un año.

paquetes enviados en un año.

Carpintería

Corte, escuadrado y canteado

Estas imágenes nos permiten adentrarnos en la línea de corte, escuadrado y canteado del panel de madera, donde empieza el proceso de fabricación. La línea de escuadrado y canteado es una máquina con retorno automático que no requiere la intervención de un operador y que trabaja una cara del elemento cada vez mediante cuatro pasadas. Esta máquina puede trabajar simultáneamente con 36 colores de cantos diferentes, de forma continua. Sus características hacen que sea muy eficaz y esté específicamente indicada para lotes flexibles. Por otro lado, la escuadradora canteadora bilateral ve antes el elemento trabajado en dos lados, posteriormente descargado por el operador y devuelto a la parte inicial de la máquina para realizar los otros dos lados. Sus características hacen que sea muy eficaz y esté específicamente indicada para trabajar grandes cantidades.

Carpintería

Centros de mecanizado

Estas imágenes nos llevan a la segunda fase del procesamiento del panel: en esta fase los elementos se recogen y perforan en función de las características específicas finales que debe tener el elemento (orificios para bisagras, huecos o cortes). Desde pequeñas máquinas para trabajos manuales utilizadas sobre todo para elementos de pequeñas dimensiones o en pequeñas cantidades, hasta el pantógrafo de dos puntas para cantear que, además de dar forma a los elementos, también realiza el canteado, máquina que se utiliza sobre todo en la fabricación de piezas curvadas o con formas particulares. La perforadora vertical, máquina en la que se trabajan los elementos en posición vertical mediante rodillos deslizantes, el uso de esta máquina está especialmente indicado para lotes de diferentes elementos. Por último, la perforadora de línea Morbidelli FM 400 ofrece una capacidad de producción de 250 piezas/hora y se utiliza para lotes de elementos idénticos y en grandes cantidades.

MONTAJE

Montaje manual y Línea de prensa

La fase de montaje está dedicada únicamente a los elementos que se envían ya montados. La Línea de prensa se utiliza para montar los elementos que, por su forma y medidas (estructuras de cocinas y elementos suspendidos) se pueden montar automáticamente. En la primera parte de la máquina se colocan las piezas y se montan mediante colgadores y cola. A continuación, los elementos pasan a través de una estructura que los comprime durante un tiempo preestablecido, apretándolos para que se adhieran. En la última parte se añaden elementos como cajones o puertas. Para terminar, una vez montadas las composiciones se empaquetan, paletizan y etiquetan. Todos los elementos que, por su tamaño o forma, no se pueden montar con una máquina (por ejemplo, la línea de cajas de un supermercado o la habitación piloto de un hotel), cuatro operadores se encargan de su montaje manual.

Empaquetado

Sección de empaquetado

Como se puede ver en las imágenes, la sección de empaquetado está formada por una «cinta» principal, por la que se deslizan los elementos, y diferentes «islas de carga». Cada isla de carga está específicamente destinada a componentes similares en cuanto a tipo o tamaño (por ejemplo, los componentes eléctricos se gestionan en una misma isla). El operador coloca el código de barras temporal en el elemento y lo pone en la cinta, con la que avanza hacia la empaquetadora robotizada. A continuación, el sistema lee el código, identifica las dimensiones del paquete, lo cierra y lo etiqueta. Dependiendo del número de pedido al que pertenece, el elemento, ya empaquetado, se descarga en el correspondiente puerto de carga. En el mismo puerto de carga se descargan todos los elementos que pertenecen al mismo pedido.

NUESTRO EQUIPO

Mirco Giovanelli

Gibam Group CEO

Marika Giovanelli

Resp. Dip. Marketing & Programma Gibam Composit

Giannandrea Tecchi

Resp. Dip. Operativo & Produzione

Marco Bosio

Segretario Esecutivo

Gianpaolo Giovagnoli

IT Manager

Giulia Ricci

Dip. Marketing

Fabiola Piccini

Dip. Marketing

Susanna Tonelli

Resp. Gestione del Personale