LA PHASE DE PRODUCTION

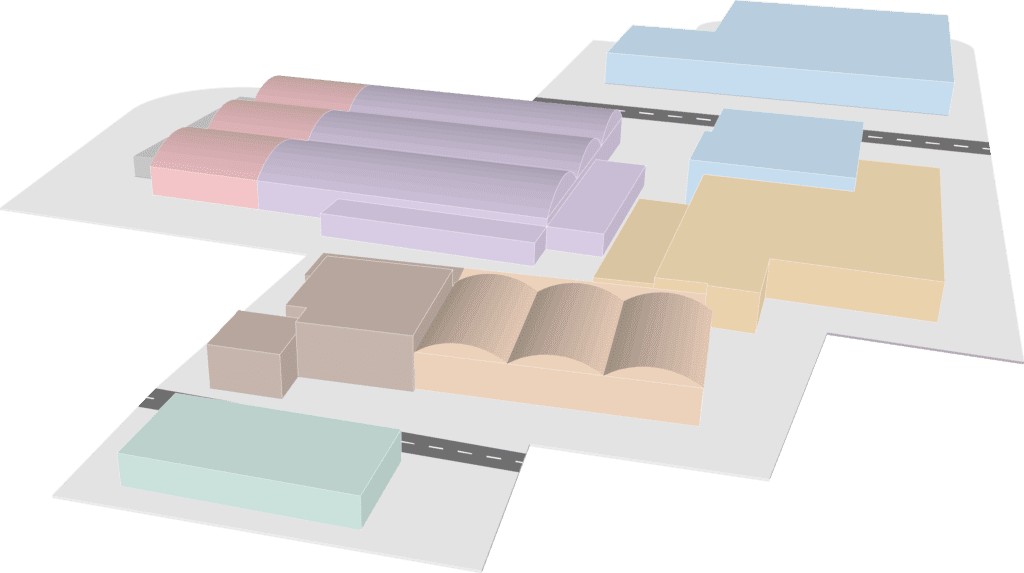

Notre siège, où se trouve également le site de production principal, est situé dans le centre de l’Italie, dans la région des Marches, une région célèbre pour ses traditions manufacturières dans les secteurs de l’habillement et des accessoires, mais aussi, dans la partie nord, pour le mobilier industriel et la transformation du bois. Notre site de production couvre une surface totale d’environ 18 900 mètres carrés et est divisé en cinq zones principales, qui reflètent le processus de production : les deux zones de menuiserie, où le premier travail est effectué sur le panneau semi-fini ; le département de métallurgie, qui travaille sur tous les composants métalliques du meuble ; la zone d’assemblage, dédiée aux éléments qui sont expédiés déjà assemblés ; et, enfin, le département d’emballage et d’expédition.

Espace bureaux

Le processus de production des éléments commence

bien avant que les matériaux ne soient traités

par les machines : dès la phase de devis,

les départements techniques/commerciaux

des secteurs de la distribution et de l'hôtellerie

conçoivent les éléments dans le but d'optimiser

la phase de production ultérieure.

Les départements technico-commerciaux des secteurs

Retail et de l'Hôtellerie conçoivent les éléments dans

le but d'optimiser la phase de production ultérieure.

Dans une deuxième phase, lorsque l'opportunité

devient une commande, la zone dite "Opération",

qui regroupe les départements Technique/Exécutif,

Commandes et Ventes, dessine les éléments dans le

but d'optimiser la phase de production suivante.

Le service Technique/Exécutif, Commandes/Districts

et Planification de la production, prépare,

dans les moindres détails, les dessins et les informations

pour le processus de production.

Charpenterie

5.500 MQ - Ligne de calibrage et d'équarrissage des panneaux

La production des éléments dans nos installations de production

commence par l'enlèvement, à la main ou à la machine,

du panneau "semi-fini". Au cours de la première étape,

le produit semi-fini est coupé et façonné dans les dimensions

et formes appropriées, puis il est bordé (c'est-à-dire qu'un bord

en plastique ou en bois lui est appliqué) et enfin stocké.

Les éléments sont alors prêts, équarris et façonnés aux bonnes

dimensions finales, pour passer à l'étape suivante.

Menuiserie

5.500 MQ - Centres d'usinage

Dans cette phase, les éléments, préalablement préparés

par la ligne de calibrage et de placage de chants, sont

prélevés et percés en fonction des caractéristiques

spécifiques finales que l'élément doit avoir

(trous pour charnières, évidements, etc.).

Au cours de cette phase, on procède également

au placage des chants des éléments

aux formes courbes et façonnées.

Métalmécanique

4000 MQ - Travail des métaux

Le traitement des composants métalliques a lieu dans

une zone spécialement dédiée de 9 000 mètres carrés.

Dans cette phase, les éléments en tôle, les profilés

en aluminium et l'acier inoxydable sont traités et,

dans une phase ultérieure, ils sont assemblés avec

les éléments en bois précédemment traités dans

la menuiserie, puis emballés et expédiés.

Assemblée

4.200 MQ

Cette phase est consacrée uniquement aux éléments

qui sont expédiés déjà assemblés. L'assemblage peut

se faire de deux manières : dans le cas des éléments dont

la géométrie et les dimensions le permettent

(par exemple, les corps et les éléments muraux de cuisine ),

l'assemblage se fait à l'aide d'une machine appelée

"ligne de serrage". Tous les éléments qui, en raison de leur

taille ou de leur forme, ne peuvent pas être assemblés

à l'aide d'une machine (par exemple, la ligne de caisse

d'un supermarché ou la chambre maquettes d'un hôtel)

sont assemblés manuellement par quatre opérateurs.

Emballage

5.200 MQ

Dans cette phase, les articles sont divisés sur la base

de codes-barres, par taille et par type. Ils sont ensuite emballés,

étiquetés et déchargés dans le « quai de chargement »

approprié (zone où les camions chargent les marchandises

pour le transport). Les machines qui composent la ligne

d'emballage travaillent pour des colis égaux ou inférieurs

à 100x220x45cm, les colis plus grands étant emballés

manuellement par les opérateurs.

Livraison

5.200 MQ

À l'aide de terminaux, chaque code-barres présent

sur l’étiquette de la palette est vérifié pour sa taille et pesé.

Les palettes sont ensuite chargées et expédiées.

A partir de ce moment commence le processus d'expédition

qui va de l'entreprise au client. Le matériel téléchargé, grâce

au travail effectué précédemment, est traçable.

Le client reçoit la marchandise, divisée par palettes,

avec une liste de tous les éléments par palette.

de profilés en aluminium utilisés en un an.

de tubes utilisés en un an.

de tôle utilisées en un an.

de bord utilisés en un an.

de panneaux traités en un an.

colis expédiés en un an.

Menuiserie

Sectionnement et équarrissage

Ces images nous emmènent dans le département de coupe et d’équarrissage du panneau de bois, à partir duquel commence le processus de production. La Squarer Line est une machine à retour automatique qui ne nécessite pas l’intervention d’un opérateur et qui traite l’élément une face à la fois à travers quatre passes. Cette machine est capable de travailler simultanément avec 36 couleurs de chants différentes, en continu. Ses caractéristiques le rendent très performant et excellent pour les lots flexibles. De l’autre côté, la machine à dilapider double épaule voit l’élément traité d’abord sur deux faces, puis déchargé par l’opérateur et ramené en tête de la machine pour réaliser les deux autres faces. Ses caractéristiques le rendent très performant et excellent pour les grandes quantités.

Menuiserie

Centres d'usinage

Ces images nous font entrer dans la deuxième phase de l’usinage des panneaux : dans cette phase, les éléments sont prélevés et percés en fonction des caractéristiques spécifiques finales que l’élément doit avoir (trous pour charnières, évidements, etc.). Des petites machines manuelles utilisées surtout pour l’usinage de petits éléments, en petites quantités, au pantographe à deux branches pour le délignage qui, en plus de façonner les éléments, les déligne également, une machine utilisée surtout pour l’usinage de pièces courbes ou à géométrie spéciale. La Perceuse Verticale, une perceuse dans laquelle les éléments sont traités en position verticale à l’aide de rouleaux coulissants, l’utilisation de cette machine est optimale pour les lots d’éléments différents. Enfin, la perceuse linéaire Morbidelli FM 400 a une productivité de 250 pièces/heure et est utilisée pour les lots d’éléments identiques et de grandes quantités.

Assemblage

Assemblage manuel

La phase d’assemblage est consacrée uniquement aux éléments qui sont livrés déjà assemblés. La machine Linea di Strettoio est utilisée pour assembler les éléments dont la géométrie et les dimensions (coques de cuisine, éléments muraux) peuvent être assemblées automatiquement. Dans la première partie de la machine, les pièces sont préparées et assemblées à l’aide de pendentifs et de colle. Les éléments passent ensuite par une structure qui les comprime pendant un temps prédéfini, les serrant et créant une adhésion. Dans la dernière partie, des éléments tels que des tiroirs, des portes, etc. sont ajoutés. Les compositions assemblées sont enfin emballées, palettisées et étiquetées. Tous les éléments qui, en raison de leur taille ou de leur forme, ne peuvent être assemblés par une machine (par exemple, la ligne de caisse d’un supermarché ou la chambre d’un hôtel) sont assemblés manuellement par quatre opérateurs.

Emballage

Service d'emballage

Comme le montrent les photos, le service d’emballage se compose d’une “bande” principale, sur laquelle défilent les composants, et de plusieurs “îlots de chargement”. Chaque îlot de chargement est spécifique pour les composants de type ou de taille similaire (par exemple, les composants électriques sont traités dans un seul îlot). L’opérateur place le code-barres temporaire dans l’élément et le place sur la bande, qui se déplace ensuite vers l’emballeur robotisé. Le système lit alors le code, identifie les dimensions du paquet, le ferme et l’étiquette. En fonction du numéro de commande auquel il appartient, l’élément, désormais emballé, est déchargé dans l’entrée correspondante. Tous les éléments qui font partie de la même commande sont déchargés dans la même entrée.

NOTRE ÉQUIPE

Mirco Giovanelli

Gibam Group CEO

Marika Giovanelli

CMO & Chief Gibam Composit Division

Giannandrea Tecchi

Operations Head & Production Manager

Marco Bosio

Executive Secretary

Gianpaolo Giovagnoli

IT Manager

Giulia Ricci

Marketing Dept.

Fabiola Piccini

Marketing Dept.

Susanna Tonelli

HR Human Resources Manager